Induktsioonkuum vormimine ja sepistamine

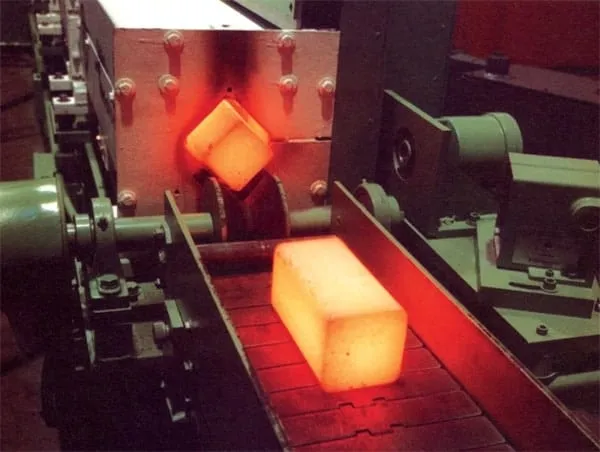

Induktsioon Kuumvormimine on protsess tööstuslike kinnitusdetailide, nagu poldid, kruvid ja needid, valmistamiseks. Metalli, tavaliselt lehe, varda, toru või traadi, pehmendamiseks kasutatakse kuumust ja seejärel kasutatakse metalli kuju muutmiseks survet, tehes järgmist: kuum otsimine, tühjendamine, mulgustamine, pilu, perforeerimine, korrastamine , pügamine või painutamine. Pealegi on toorikuumutamine ka protsess, mida saab kõige paremini teostada induktsioonkuumvormimisega.

Kaasaegne induktsioonkuumutus pakub palju eeliseid võrreldes teiste kuumutusmeetoditega ja seda kasutatakse tavaliselt liimrakenduste jaoks. Induktsiooni abil kuumutamine annab usaldusväärse, korratava, kontaktivaba ja energiasäästliku soojuse minimaalse aja jooksul. Induktsioonkuumutus sobib ideaalselt ka tootmisprotsesside jaoks, kuna see suudab saavutada korduvaid, kiireid ja täpseid kuumutustsükleid.

Kuumvormimine ja sepistamine, kuumpressimine ja ekstrusioon seisnevad eelnevalt kuumutatud temperatuurini, mille deformatsioonikindlus on nõrk, moodustamise osast. Kõige sagedamini kasutatavate tööstuslike materjalide ligikaudsed kuumvormimistemperatuurid on:

- Teras vahemikus 1100–1250 ºC

- Messing 750 ºC

- Alumiinium 550ºC

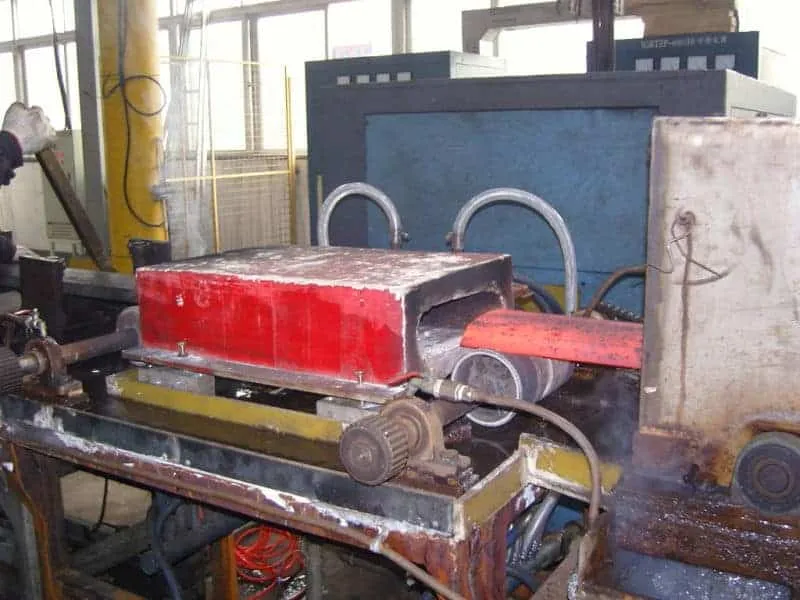

Pärast materjali kuumutamist tehakse kuumvormimisoperatsioon erinevat tüüpi masinatele: mehaanilised löökpressid, painutusmasinad, hüdraulilised ekstrusioonpressid jne.

Sepistamisel kasutatav lähtematerjal esitatakse ümardatud naastude, ruutude (kangide) või vardamaterjalidena.

Osade soojendamiseks kasutatakse tavapäraseid ahjusid (gaas, kütus), kuid võib kasutada ka induktsiooni.

Induktsioonkütte eelised:

- Materjali- ja energiasääst ning paindlikkus

- Parem kvaliteet

- Protsessi kontroll

- Palju lühemad kütmisajad

- Vähem oksüdeerub ja katlakivi tootmine on väga madal

- Rakendatava temperatuuri lihtne ja täpne reguleerimine

- Pole vaja aega ahju eel- ja hoolduskütteks (näiteks pärast nädalavahetust või nädalavahetusel, kui see võtab rohkem aega)

- Vajaliku töö automatiseerimine ja vähendamine

- Soojust saab suunata ühte konkreetsesse punkti, mis on väga oluline osade jaoks, millel on ainult üks vormimisala

- Suurem termiline kasutegur

- Paremad töötingimused kui ainus õhus leiduv soojus on osade enda soojus

Protsessi sepistamine ja kuumvormimine on tavaline protsess paljude tööstussektorite, näiteks autotööstuse, raudtee, lennunduse, nafta ja gaasi, ketide ja sepiste tootmisel.