Induktsioonkõvajoodisega alumiiniumtorud kõrgsagedusliku induktsioonküttega

Programmi uudsed rakendusalad induktsioonkuumutamine vajavad kuumutatud komponentide temperatuuri jaotuse analüüsimist, võttes arvesse vastavaid struktuure ja materjali omadusi. Lõplike elementide meetod (FEM) on võimas vahend selliste induktsioonkuumutusprotsesside analüüsimiseks ja optimeerimiseks ühendatud elektromagnetiliste ja termiliste numbriliste analüüside ja simulatsioonide abil.

Selle panuse põhieesmärk on osutada numbrilise simulatsiooni ja teostatud katsete põhjal päikesekollektorite valmistamiseks õige, keeruka ja tõhusa induktsioonjoodisjootmise tehnoloogia võimalusele.

Probleemi kirjeldus

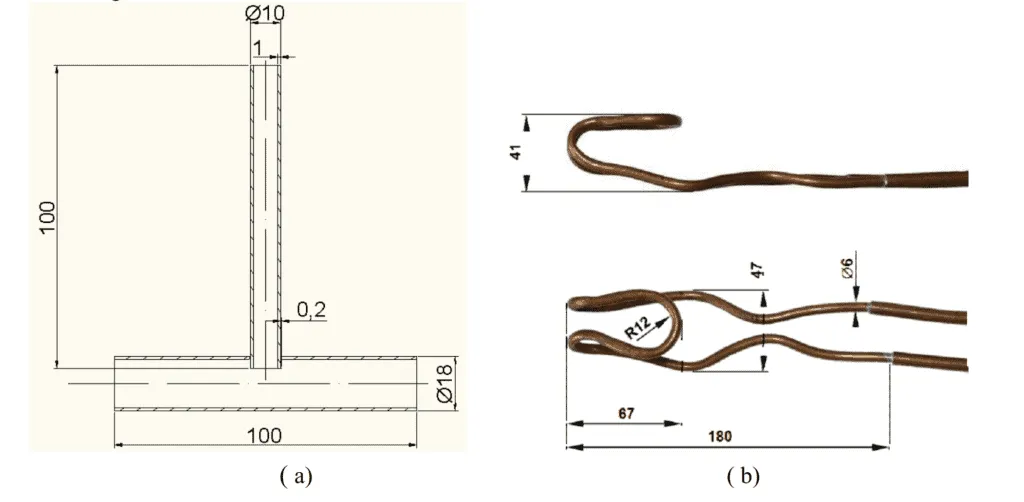

Selles töös käsitletakse jootmisprotsessiks sobivate päikesekollektorite komponentide, nimelt torude kogumise osade (joonis 1a) projekteerimist. Torud on valmistatud AW 3000 tüüpi Al sulamist, mille keemiline koostis on toodud tabelis 1. Jootmiseks kasutatakse Al 104 tüüpi sulamit (tabel 2) koos Brax Tec 32/80 vooluga, millised jäägid pole -söövitav. Temperatuurivahemik tahke ja vedeliku temperatuuride vahel Al 104 kõvajoodisega sulami puhul on vahemikus 575 ° C kuni 585 ° C. Torumaterjali tahke temperatuur on 650 ° C.

Tabel 1 AW 3000 sulami keemiline koostis [mass %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | tasakaal |

Tabel 2 Al 104 tüüpi joodisulami keemiline koostis [mass %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | tasakaal |

Joodisprotsess eeldab induktsioonkuumutuse kasutamist. Induktsioonkuumutussüsteem on vaja kavandada nii, et ühistsoonis (kõvajoodisega metallid - kõvajoodisega sulamid) tuleks samaaegselt saavutada kõvajoodisega temperatuurid. Sellest vaatepunktist on induktsioonimähise, selle geomeetria ja tööparameetrite (peamiselt sageduse ja allika voolu) õige valik. Konstrueeritud vasest vesijahutusega induktsioonmähise kuju ja mõõtmed on näidatud joonisel 1b

Induktsioonkuumutuse asjakohaste parameetrite mõju joodetud osade temperatuurijaotusele hinnati induktsioonkuumutuse numbrilise simulatsiooni abil, kasutades programmi koodi ANSYS 10.0.

Simulatsioonimudel

Vastavalt ANSYS 10.0 tarkvara [3-5] abil FEM-i ühendatud elektromagnetiliste ja termiliste probleemide lahendamise metoodikale töötati välja kõvajoodisjoone induktsioonkuumutusprotsessi simulatsioonimudel, mis sisaldas geomeetrilisi, füüsikalisi ning alg- ja piiritingimusi. Numbrilise simulatsiooni põhieesmärk oli määratleda induktsioonkuumutuse optimaalsed parameetrid (sagedus ja allikavool), et saavutada nõutav temperatuurijaotus liigeste moodustumise tsoonis.

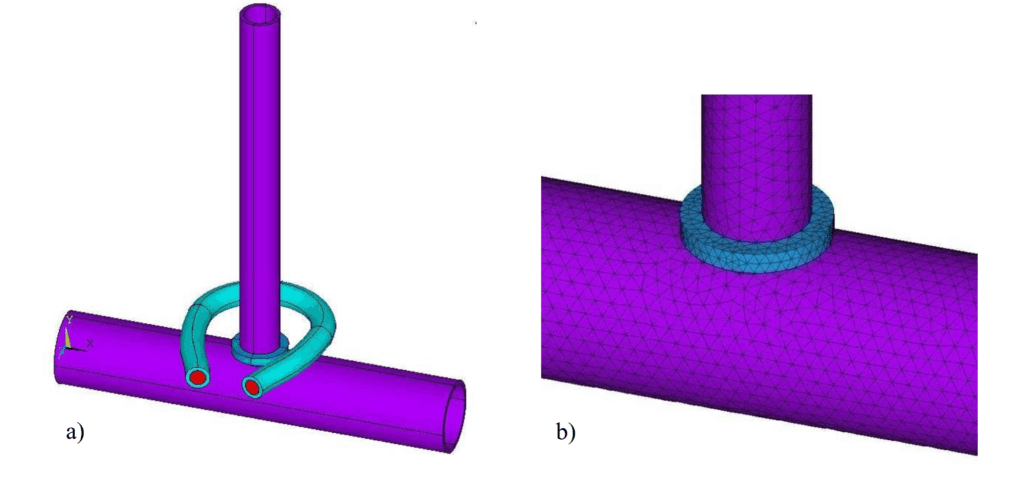

Elektromagnetilise analüüsi jaoks soovitatav 3D-mudel (joonis 2) koosneb torude, kõvajoodisega sulami, vesijahutusega induktsioonimähise ja ümbritseva õhu mudelist (pole joonisel 2 näidatud). Termoanalüüsis võeti arvesse ainult torusid ja kõvajoodisega sulamist. Joonise fig 8b on illustreeritud võrgu detail, mis on loodud lineaarsetest 2-sõlmelistest elementidest vuugi moodustamise tsoonis.

Joonis 2 a) Geomeetriline mudel elektromagnetilise analüüsi jaoks ilma ümbritseva õhuta ja b) detaili 3D-võrgu detail, mis on loodud vuugi tekkimise tsoonis. AW 3000 sulami ja J 104 joodisulami elektriliste ja termiliste omaduste sõltuvus temperatuurist saadi JMatPro abil tarkvara [6]. Tulenevalt asjaolust, et kasutatud materjalid on mittemagnetilised, tuleneb nende suhteline läbilaskvus µr = 1.

Joodetud materjalide algtemperatuur oli 20 ° C. Eeldati, et materjalide piirpindadel on ideaalsed elektri- ja termokontaktid. Allikavoolu sagedus induktsioonimähises pidi olema 350 kHz. Allikavoolu väärtus määratleti vahemikus 600 A kuni 700 A. Arvesse võeti joodetud torude jahutamine vaba konvektsiooni ja kiirgusega õhku temperatuuriga 20 ° C. Määrati joodetud detailide pinnatemperatuurist sõltuv kombineeritud soojusülekandetegur. Joonisel 3 on temperatuuri jaotus kõvajoodisega komponentides pärast nõutavate temperatuuride saavutamist ühendvööndis valitud allikavoolude valitud väärtuste korral induktsioonkuumutusrull. Tundub, et 36 sekundi pikkune aeg, kasutades lähtevoolu 600 A, on üsna pikk. Kiire kuumutamine, kasutades allikavoolu 700 A, ei saa olla piisav Al 104 kõvajoodisega sulami sulatamiseks. Seetõttu on soovitatav lähteallika voolutugevus ligikaudu 620 A kuni 640 A, mis viib kõvajoodisjootmise ajani 25–27.5 sekundit…